Sie sind wohl das heißeste Must Have in den Hobbykellern dieser Welt: 3D-Drucker. Vom raren Ersatzteil über Spezialwerkzeug bis hin zum Modell für spätere Selbstbau-Heldentaten ist an Einsatzgebieten kein Mangel. Der Neuseeländer Ivan Sentch hält sich mit Kleinteiligem schon lange nicht mehr auf: Er druckt seinen Traumwagen aus, einen 1961er Aston Martin DB4, zweite Serie. Mission hat Sentch keine, Leistungsbeweise sind ihm ebenfalls fremd. "Ich habe keine Kinder, sehr, sehr viel Zeit und offenbar etwas zu viel Geld", meint er auf derStandard.at-Nachfrage. So viel zur Motivlage.

Seit Jänner werkt der Mann aus Auckland nun in seiner Garage, während der 3D-Printer quasi im Dauerbetrieb ist. Der finanzielle Aufwand für die Replica ist minimal: Den Drucker aus dem Hause Solidoodle hat der Programmierer um 499 US-Dollar (380 Euro) erstanden, das Material für die Fiberglas-Karosserie wurde mit 2.250 Neuseeländische Dollar (1.350 Euro) veranschlagt. Dafür erhält der etwas andere Bodybuilder zuerst einmal ein ziemlich aufwändiges Puzzle – schließlich schafft der Solidoodle gerade einmal Ausdrucke in der Größe von maximal 15 mal 15 mal 15 Zentimeter.

72 Prozent Aston Martin sind ausgedruckt

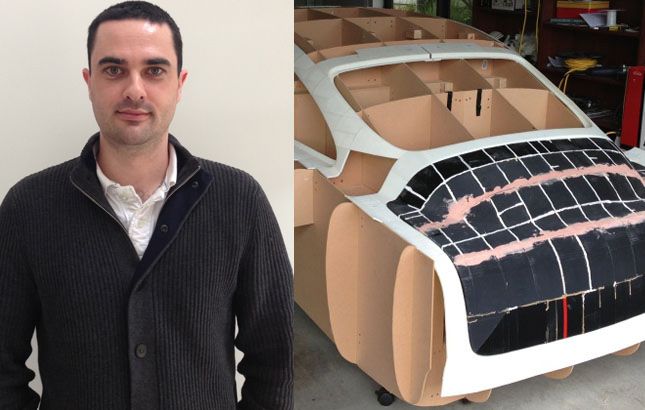

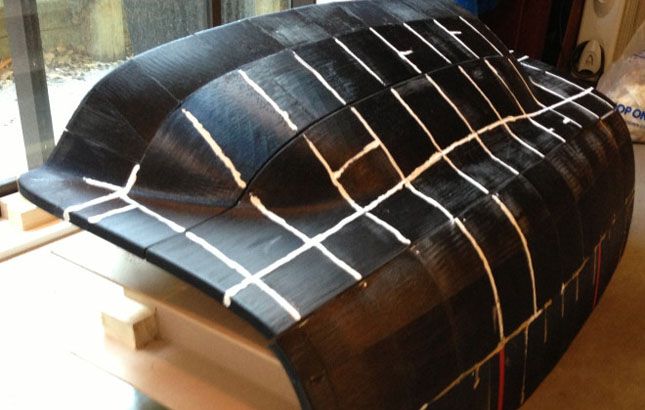

Also hat der 32-Jährige eine aufwändige Produktionstechnik entwickelt, die Anti-Tüftler wohl als exaltiert bezeichnen würden. Denn genau genommen druckt er nicht die Karosserieteile aus, sondern die Formen, in denen danach das Polysterharz aushärtet. Der Job im Detail: Zuerst zerlegt Sentch den Aston am Computer in kleine Portionen und puzzelt die Teile auf roh gezimmerten Holz-Böcken zusammen. Nachdem alle Stücke für ein größeres Segment beisammen sind und miteinander verklebt wurden, dient dieses als Negativ-Form, in der das flüssige Harz aufgebracht wird. Spengler 2.0 trifft traditionelles Karosseriebauer-Handwerk.

Und der Tüftler kommt gut voran: 72 Prozent des Aston-Aufbaus seien ausgedruckt, vermeldete der Neuseeländer vor wenigen Tagen auf seinem Projekt-Blog. Ist die Karosserie einmal fertig, warten noch einige technische Herausforderungen: eine Art Innenleben, ein passendes Chassis und ein properer Motor müssen noch her, so etwas wie Fahreigenschaften sollten dem Eigenbau-Aston auch noch anerzogen werden. Zeitdruck kennt der Neuseeländer nicht: "Ich schätze, dass ich den Wagen in etwa fünf Jahren fertig habe".

Hier einige Impressionen vom Aston Martin aus dem 3D-Drucker: