Es gilt, von Zeit zu Zeit die Fortschritte zu loben, die von wenig Sensationsgetrommel begleitet im Zuge des scheinbar Alltäglichen stattfinden. So ist etwa Stahl noch immer der Schlüsselwerkstoff beim Automobil-Leichtbau. Während Aluminium und Kohlenstofffasern häufig als Schlagworte in den Vordergrund drängen, werden die Siebenmeilenschritte im Hintergrund mit Stahl gemacht. Denn die Grundparameter haben sich nicht verschoben: Stahl besitzt enorme Festigkeit, lässt sich mit überschaubarem Energieaufwand herstellen und nach seinem Lebensprozess wieder zu hundert Prozent hochwertigem neuen Stahl machen. Die Bilanz von Aluminium ist hingegen immer noch mit vielen Fragezeichen behaftet, Stichwort Rotschlamm-Entsorgung, und jene von Kohlenstofffaser aus heutiger Sicht höchst bedenklich.

Dabei ist das Geschäft mit Stahl alles andere als einfach. Die Stahlindustrie steckt in einer gewaltigen Zwickmühle aus globalen Marktphänomenen und vergleichsweise regionalen Umweltgesetzen. Stahlhersteller benötigen gigantische Mengen an Rohstoffen und Energie, zwei Schlüsselgrößen in der Weltwirtschaft mit gigantischen Chancen für Gewinne, aber auch ebensolchen für Verluste.

Hightech-Qualität aus Europa

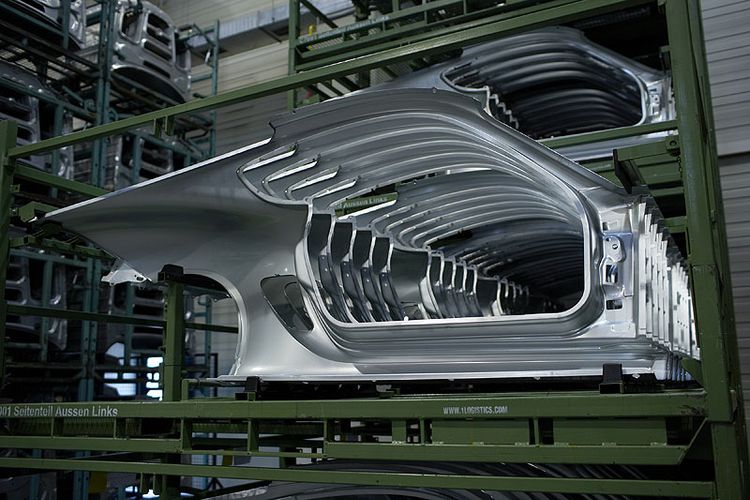

Europäische Stahlhersteller können sich im Weltgeschehen nur behaupten, indem sie absolute Hightech-Qualitäten anbieten, technologisch möglichst weit entfernt vom Rohstoff Eisenerz. Und hier ist die Autoindustrie ein wichtiger Abnehmer und Impulsgeber. Selbst reine Aluminiumkarosserien kommen nicht ganz ohne Strukturelemente aus Stahl aus. So sind etwa die B-Säulen bei Jaguar mit Stahl verstärkt, um ausreichende Sicherheit beim Seitencrash zu garantieren. Die Fortschritte beim Gewicht der jüngsten Fahrzeuggenerationen sind zwar auch auf einen höheren Anteil an Aluminium zurückzuführen, etwa im Bereich Fahrwerk, bei der Karosserie selbst sind es aber vor allem die neuen Stahlqualitäten mit höherer Festigkeit und Korrosionsbeständigkeit bei geringerem Gewicht, die einen Sprung nach vorne gebracht haben.

Aber es geht nicht nur um die Gewichte der Bauteile, es geht auch um die Gesamt-Energiebilanz, und hier ist Stahl besonders stark. In der Herstellung werden immer wieder Fortschritte gemacht, die sich erheblich in der Energiebilanz niederschlagen, ohne dass man irgendetwas von außen sieht, etwa wenn wieder ein Prozessschritt des Erwärmens (bei Stahl meist ein Erhitzen auf viele hundert Grad) eingespart werden kann. Das machen die Stahlhersteller natürlich nicht nur wegen der Energiebilanz für die Autoherstellung, damit sind auch erhebliche Kosteneinsparungen und Verbesserungen in der eigenen CO2-Bilanz verbunden.

Klimadiskussion

Trotz der sehr günstigen Energie- und Schadstoffbilanzen im Vergleich zu allen alternativen Werkstoffen steht die Stahlindustrie immer wieder im Rampenlicht der Klimadiskussion. Aufgrund der enormen verarbeiteten Mengen gerät man auch in Statistiken immer wieder in vordere Positionen, was CO2-Diskussionen anbelangt, wobei Voestalpine-CEO Wolfgang Eder in regelmäßigen Abständen vor Wettbewerbsverzerrungen aufgrund von regional unterschiedlichen Klimasteuern warnt. Die Gefahr, dass die Stahlindustrie aufgrund lascherer Klimavorgaben auf andere Kontinente abwandert, ist latent. Die Voestalpine etwa weitet ihre Aktivitäten in den USA gerade intensiv aus. Das Dumme daran: Dem Weltklima würde das Verlagern der energieintensiven Industrie auf andere Kontinente auch nicht helfen. (Rudolf Skarics, 13.4.2016)