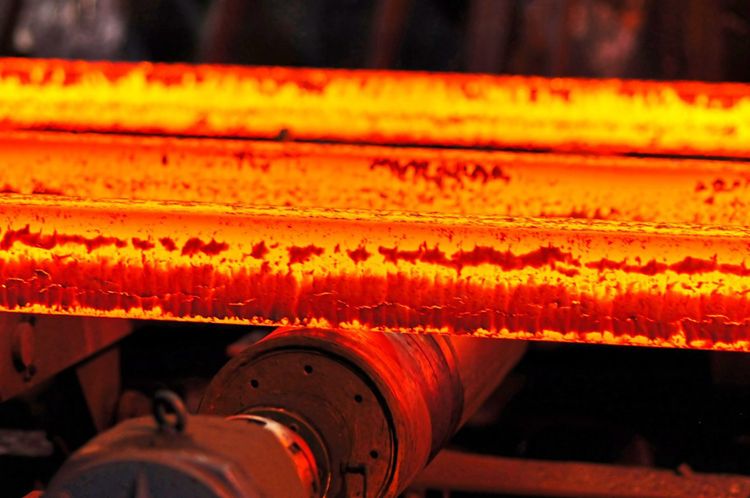

In der Stahlproduktion entstehen Schlacken, Stäube und Gase als Nebenprodukte. Metallurgen wollen diese Stoffe künftig besser recyceln.

Metalle kommen in der Erde selten in reiner, ungebundener Form vor. Sie sind beispielsweise in Erzen gebunden, die metallurgisch verarbeitet werden müssen, bevor sie in Reinform oder als Legierung Teil von Produkten der Fertigungsindustrie werden. Auf dem Weg zu diesen Werkstoffen fallen Abfälle und Nebenprodukte wie Schlacken, Gase und Stäube an – Stoffe, die es im Sinne einer Kreislaufwirtschaft bestmöglich wiederzuverwerten gilt.

Das ist eines der Themen, dem sich Johannes Rieger als Leiter des Bereichs Raw Materials and Recycling des Metallurgieforschungszentrums K1-Met widmet. "Wir untersuchen metallurgische Prozessketten, um Wertstoffe aus den Nebenprodukten herauszuholen und wieder verwertbar zu machen", erklärt Rieger.

So gewonnene Metalle können den Prozessen erneut zugeführt werden, mineralische Fraktionen können als Sekundärprodukte etwa in der Bauindustrie erneut eingesetzt werden. K1-Met wird im Rahmen des Comet-Programms der Förderagentur FFG mit Mitteln des Wirtschaftsministeriums und des Umweltministeriums unterstützt.

Neue Verwertungsmöglichkeiten

Rieger und sein Team fokussieren unter anderem auf Schlacke und Staub, die im LD-Konverter anfällt – also bei jenem Prozess in der Stahlproduktion, der nach dem Hochofen unerwünschte Begleitelemente im Roheisen eliminiert und den Kohlenstoffanteil reduziert.

Dem flüssigen Roheisen wird dabei Sauerstoff zugeführt, der mit dem Kohlenstoff reagiert. Schlacke, die hier als Nebenprodukt entsteht, wurde lange Zeit im Straßenbau als Asphaltzusatz eingesetzt. In Österreich ist diese Anwendung mittlerweile gesetzlich eingeschränkt. Daher müssen neue Verwertungsmöglichkeiten als Alternative zur Deponierung gesucht werden.

Stahlwerksschlacke beinhaltet als mineralische Komponenten unter anderem Kalzium-, Silizium- und Aluminiumoxid. Neben Eisen gehören Mangan und Chrom – sie liegen ebenfalls in Sauerstoffverbindungen, also Oxidform, vor – zu einer Metallfraktion, die abgeschieden werden kann. Die Inhaltsstoffe resultieren einerseits aus Schlackenbildnern, also Zusatzstoffen, die dem LD-Prozess zugeführt werden, und andererseits aus den Verunreinigungen, die dem Roheisen entzogen wurden.

Kohlenstoff-Reaktion

Die Forscher sind nun dabei, einen Prozess zu entwerfen, der dem LD-Konverter im Stahlwerk nachgelagert ist und bei dem die verwertbaren Mineralien und Metalle abgeschieden werden. "Die Schlacke wird im Abscheidungsprozess in einem weiteren Reaktor auf 1600 Grad Celsius aufgeheizt", erläutert Rieger.

"Dann wird fein gemahlener Kohlenstoff zugeführt, der im Reaktor eine reduzierende Atmosphäre schafft." Der Sauerstoff reagiert mit dem Kohlenstoff, die Oxidverbindungen werden dem Material entzogen. Die Abscheidung wird durch den Dichteunterschied von Metall- und Mineralfraktion möglich – die schwereren Metalle fließen zuerst ab.

"Insgesamt entstehen in diesem Prozess drei Produkte", resümiert Rieger, "ein Metall- und ein Mineralprodukt sowie ein Prozessgas." Gas und Metallfraktion enthalten noch Phosphoranteile – ein für organische Prozesse wichtiges Element, das langfristig betrachtet auf der Erde knapp werden könnte.

Phosphorabtrennung

Auch hier muss noch in eigenen Prozessen eine Phosphorabtrennung stattfinden. "Das Metallprodukt kann dann beispielsweise in der Stahlherstellung – etwa für bestimmte Legierungen – weiterverwendet werden", sagt Rieger. "Für die Mineralfraktion wird ein Einsatz in der Baustoffindustrie untersucht – etwa als Zusatz im Zement." In der CO2-intensiven Zementherstellung wären so Emissionen einsparbar.

Wertvolle Metalle können im Anschluss an den LD-Konverter auch aus dem Konverterstaub zurückgewonnen werden. Der Staub wird aus den Konverterabgasen abgeschieden. In einem erneuten Hochtemperaturprozess können Eisen- und Zinkanteile abgetrennt werden. Bisher wurde der Konverterstaub, wenn überhaupt, extern weiterverarbeitet. Künftig könnte das im Stahlwerk selbst erledigt werden.

Die Recyclingprozesse für Schlacke und Staub werden bei K1-Met zurzeit im Labormaßstab erprobt. Beim LD-Staub erreicht man in einer Pilotanlage bereits Durchsätze von 300, bei Schlacke 20 bis 30 Kilo pro Stunde. "Bis 2023 wollen wir auf halbindustrielle Dimensionen hochskalieren", plant Rieger. (Alois Pumhösel, 23.5.2020)