Autoteile, Hauswände, Spielfiguren, Ersatzteile, Handyhüllen – es gibt kaum etwas, das man mittlerweile nicht auch mit einem 3D-Drucker herstellen kann. Es ist eine der wichtigsten Technologien der letzten Jahre, auch wenn sie medial oft unter dem Radar fliegt und durch ihren Einsatz bei der Produktion von Selbstbau-Schusswaffen nicht immer im besten Licht dasteht.

Ein Jahr lang nun stand ein Testgerät aus verschiedenen Gründen – die Pandemie lässt grüßen – unausgepackt in der Redaktion herum, ehe ich es nun endlich zu mir nach Hause abtransportierte, um mich an den Einstieg zu wagen. Und so ist auch dieser Artikel zu verstehen: Hier gibt es zwar ein paar Tipps und Tricks, geschrieben ist er aber aus der Perspektive eines Anfängers. Wer bereits Erfahrung in diesem Bereich hat, ist natürlich herzlich eingeladen, seine eigenen Ergänzungen, Korrekturen und Empfehlungen unter dem Artikel zu posten.

FDM und SLA

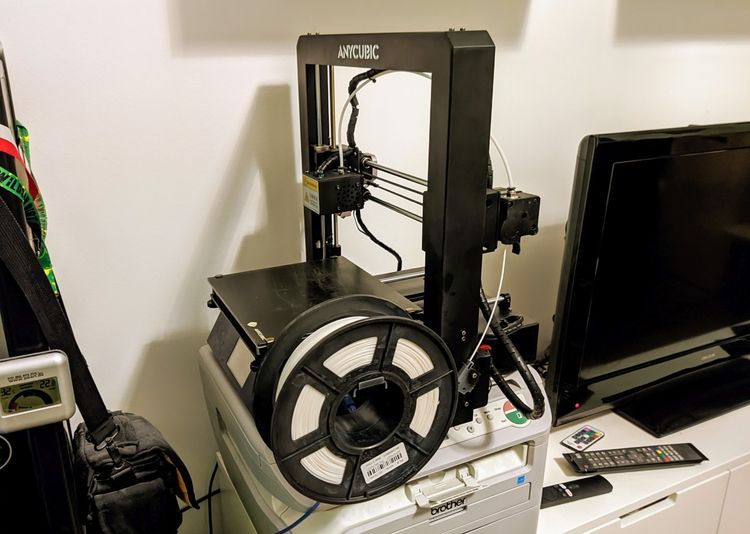

Beim Testdrucker handelt es sich um das Modell i3 Mega S des chinesischen Anbieters Anycubic. Mit einem Preis von 200 bis 250 Euro gehört er zu den günstigeren Modellen. Es handelt sich um einen Drucker des Typs "Fused Deposition Modelling", kurz: FDM. Das beschreibt seinen grundsätzlichen Arbeitsmodus. Er wird mit einem aufgerollten, thermoplastischen Filament gefüttert, welches er erhitzt und Schicht für Schicht aufträgt. Der Druckkopf bewegt sich dabei entlang der X- und Y-Achse (links, rechts, rauf, runter), während das Druckbett vor und zurück fährt.

Die zweite, weiter verbreitete Sorte von Druckern gehört zur Art des "Stereolithography Apparatus" (SLA). Dieser härtet ein flüssiges Kunstharz schichtweise aus. Wer allerdings keinen eigenen Bastelraum hat und 3D-Druck betreiben will, wird kaum an einem FDM-Drucker vorbeikommen. Denn das SLA-Verfahren ermöglicht zwar detailliertes Drucken und mehr Freiheit bei der Modellgestaltung, setzt jedoch wenig wohlriechende und auch nicht besonders gesunde Dämpfe frei, während der Drucker arbeitet. Ein Phänomen, das sich bei FDM-Druck, abhängig vom genutzten Material, stärker in Grenzen hält. Dafür ist die Lärmentwicklung bei ihrem Betrieb nicht zu unterschätzen.

Gruseleulen

Der Aufbau des i3 Mega S war für mich ausgesprochen einfach. Die Basis und der Rahmen waren bereits vormontiert und mussten nur noch aneinander befestigt werden. Dazu war noch der Haltearm für die Filamentrolle anzuschrauben, drei Kabel anzustecken und das Filament durch den Sensor zu schieben und in den Extruder einzuführen – fertig. Dennoch ist die Inbetriebnahme nicht ganz so einfach wie bei einem Papierdrucker.

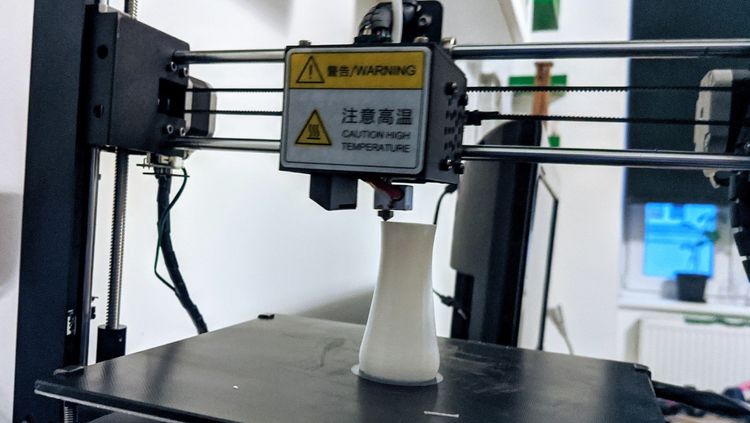

Zwar kann man theoretisch drauflosdrucken, sollte es aber nicht. Denn das Druckbett muss zuerst noch begradigt werden, man spricht auch von "Leveling". Teurere Drucker sind in der Lage, das selbstständig zu machen, beim Testdrucker musste ich mit vier Stellschrauben hantieren. Das funktionierte im ersten Anlauf nicht, und beim Versuch, das auf der mitgelieferten SD-Karte gespeicherte Testmodell mit zwei Eulenfiguren zu drucken, rutschte die erste aufgedruckte Schicht alsbald munter hin und her.

Versuch Nummer zwei schien erfolgreich zu laufen. Dachte ich jedenfalls, weil der Drucker die beiden Vogelskulpturen erst einmal brav scheibchenweise zu erstellen begann. Dass das Druckbett doch noch nicht ausreichend begradigt war, zeigte sich daran, dass der Prozess kurz vor Ende aus den Fugen geriet und mir zwei etwas gruselige kopflose Eulen hinterließ.

Versuch Nummer drei glückte schließlich. Und so war es an der Zeit, die nächste Stufe zu zünden und den Drucker nicht mehr über seinen Touchscreen zu bedienen, sondern an den Rechner anzuhängen und von dort mit einem Modell zu füttern. Das Modell eines Border Collies hatte es mir angetan. Zu finden war es auf Thingiverse, wo Freunde des 3D-Modellings und 3D-Drucks ihre Werke bereitstellen, damit andere diese verändern und drucken können.

Slice it, baby!

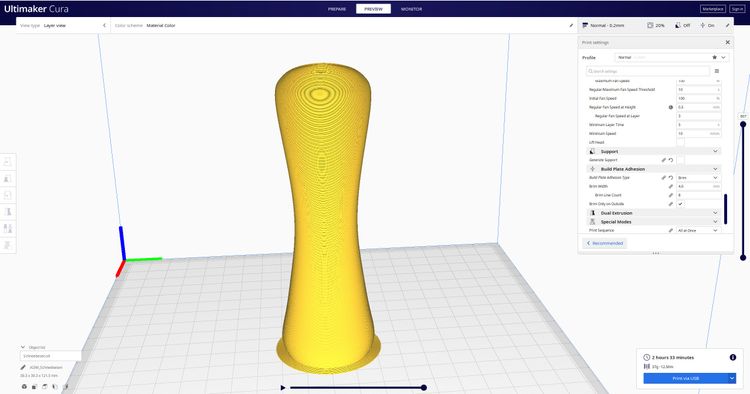

Bevor man etwas druckt, muss das Modell durch eine Slicer-Software. Ist diese einmal mit einem Profil für den eigenen Drucker konfiguriert, kann man das Objekt auf Wunsch an einer bestimmten Stelle am Druckbett platzieren und skalieren. Danach errechnet die Software den Arbeitsablauf für den Drucker und verrät, wie lange der Vorgang dauern wird.

Dabei lassen sich auch verschiedene Einstellungen festlegen. So kann der Slicer, in diesem Fall Cura, etwa Stützstrukturen generieren, die man benötigt, wenn man Überhänge mit spitzerem Winkel druckt. Nach Vollendung müssen diese vom fertigen Modell wieder entfernt werden, was nicht immer ganz so leicht ist. Zudem empfiehlt es sich, nicht ganz so sauber geratene Kanten mit Schleifpapier oder einer feinen Nagelfeile nachzubearbeiten.

Ebenso kann man festlegen, mit welcher Ebenendicke der Drucker arbeitet, da man etwa für ein reines Entwurfsobjekt durchaus gröber und schneller operieren kann. Dazu kommen Einstellungen, zu welchem Prozentsatz und mit welchem Muster der Innenraum eines Modells gefüllt ist, was sich wiederum auf Druckzeit und Stabilität des Modells auswirkt. Ebenso kann man auch eine Stützfläche oder ein Stützgitter rund um das Modell erstellen lassen, um etwa bei besonders hohen Objekten mit wenig Grundfläche die Haftung am Druckbett zu gewährleisten.

Last, but not least definiert man auch die Temperatur, auf die das Druckbett aufgeheizt wird und das sogenannte "Hotend" das Material druckt. Hier gibt es wiederum je nach Filament unterschiedliche Anforderungen. Dem Drucker beigelegt war eine Rolle PLA (Polylactic Acid), das sich übrigens aus erneuerbaren Ressourcen herstellen lässt. Gedruckt wird hier mit einer Druckbetttemperatur von 60 bis 70 Grad sowie einer Drucktemperatur von 190 bis 220 Grad. Die Standardeinstellungen (60 und 200 Grad) haben sich als passabel erwiesen. Viele FDM-Drucker lassen sich auch mit anderen Filamenten (etwa PET-G oder ABS, um zwei davon zu nennen) nutzen, die unterschiedliche Eigenschaften ob ihrer Formstabilität, Widerstandsfähigkeit aufweisen.

Do it yourself

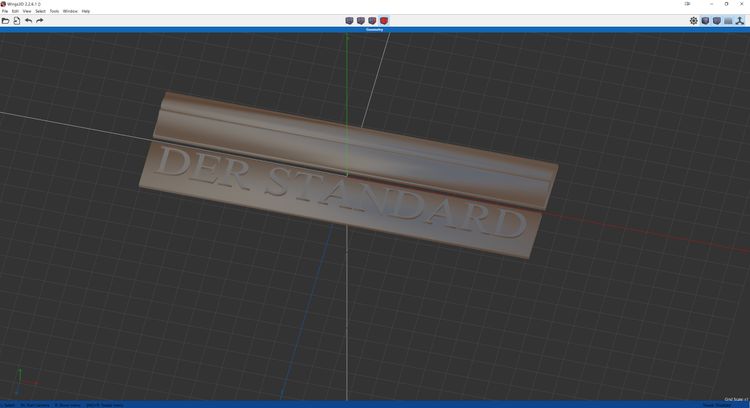

Der nächste Schritt ist freilich, selbst einen Gegenstand zu entwerfen und zu drucken. Dafür benötigt man eine entsprechende Modellingsoftware. Einen extrem einfachen, aber auch im Funktionsumfang beschränkten Einstieg ermöglicht Tinkercad von Autodesk. Das Tool ist kostenlos nutzbar, browserbasiert und bietet neben einer einfach gehaltenen Oberfläche auch mehrere Tutorials an. Wer es etwas fortschrittlicher haben möchte, kann zu Wings3D greifen, einem zugänglichen und quelloffenen "Subdivision Modeller", den ich schon in der Vergangenheit hin und wieder verwendet habe. Allerdings hat er den Nachteil, dass man nur mit nicht spezifizierten Größen (eine Größeneinheit entspricht der Seitenlänge eines Ebenenfelds) arbeiten kann. Somit muss ein Modell, das passgenau sein soll, nachträglich im Slicer oder einer anderen Software skaliert werden.

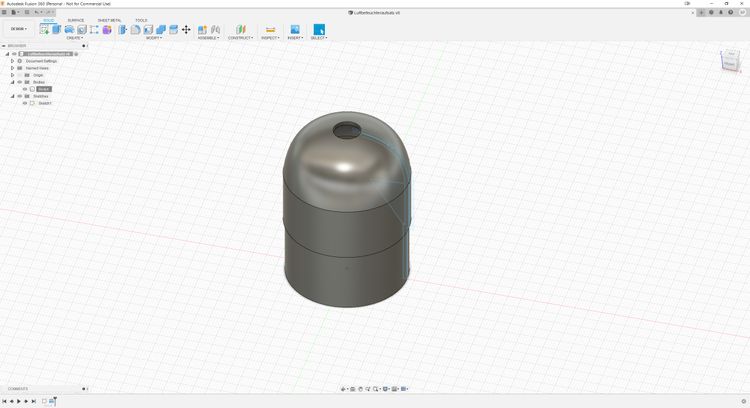

Eine beliebte Lösung für 3D-Druck-Belange ist Fusion 360 und damit wieder ein Werkzeug von Autodesk. Hier gibt es auch eine kostenlose Version für private, non-kommerzielle Verwendung. Einzige Voraussetzung, wie bei Tinkercad, ist das Anlegen eines Autodesk-Accounts. Es handelt sich um ein sehr mächtiges Tool, in dem man mit normalen Maßeinheiten hantieren kann und das auch sehr praktische Features wie etwa das Extrudieren eines 2D-Entwurfs um eine Achse herum beherrscht. Auf diese Weise kann man etwa ein symmetrisches Gefäß im Querschnitt einer Seite gestalten und daraus ein 3D-Modell erzeugen. Der Nachteil von Fusion 360: Es braucht etwas Einarbeitung, weswegen ich teilweise immer noch zu Wings3D greife.

Die Liste verwendbarer Software zur Modellerstellung ist aber natürlich noch viel länger. Mit Freecad gibt es etwa eine quelloffene Alternative zum Autodesk-Programm. Auch im mächtigen Blender, ebenfalls Open Source, kann man Modelle für 3D-Druck zaubern. Ich plane, langfristig, komplett auf Fusion 360 oder Freecad zu wechseln.

Im Prinzip ist jedes Modelling-Tool geeignet, das ein für den Slicer passendes Format ausgeben kann. Gerne verwendet wird STL (Stereolitography), aber Cura versteht sich auch mit diversen anderen Dateitypen. Und wenn wir gerade dabei sind: Auch hier gibt es Open-Source-Alternativen wie den Prusa Slicer.

Schneebesengriff, Luftbefeuchteraufsatz, Handyhalter

In der Woche, in der ich nun Zeit hatte, mit 3D-Druck zu experimentieren, sind bereits allerlei verschiedene Dinge entstanden. Gedruckt habe ich beispielsweise eine sehr laute Trillerpfeife, die ich auf Thingiverse gefunden habe. Und selbst gestaltet habe ich einen neuen (wenn auch nicht 100-prozentig passenden) Griff für meinen Schneebesen, einen Aufsatz für den Luftbefeuchter, einen zweiteiligen STANDARD-Logo-Aufsteller und – quasi als "Meisterstück" – einen Handyhalter mit Ladekabel-Aussparung.

Klar, im Vergleich mit den komplexen und schöner gestalteten Projekten erfahrener Enthusiasten sieht das noch nicht nach viel aus. Doch für den Einstieg bin ich zufrieden. Kommt man irgendwo ins Schleudern, so finden sich zahlreiche Anlaufstellen, die praktische Informationen und eine Community mit hilfsbereiten Nutzern bieten. Diese reichen von den Webseiten der Drucker- und Softwareanbieter bis hin zu Youtube-Kanälen und dezidierten Gemeinschaften für 3D-Druck-Enthusiasten, wie etwa Drucktipps3D oder die Foren des Herstellers Ultimaker.

Als generelle Empfehlung sei hier noch angemerkt, dass man die Software, die man verwendet, auf Englisch einstellen sollte, da auch die meisten Tutorials in dieser Sprache zu finden sind.

Last, but not least: Wer sich an 3D-Druck heranwagen möchte, ohne gleich ein eigenes Gerät anzuschaffen, findet in sogenannten "Makerspaces" bzw. "Fablabs" eine Anlaufstelle. Dort lässt sich gegen Gebühr bzw. Mitgliedschaft drucken, und es finden sich in der Regel Ansprechpartner des Betreibers oder andere Hobbyisten, die mit Rat und Tat aushelfen können. Eine (unvollständige) Übersicht über Makerspaces mit und ohne 3D-Druckern bietet die Website Makerszene.

Bonus: Zwei meiner Kreationen – einen STANDARD-Logo-Aufsteller und den Handyhalter –, gibt es hier per Klick als ZIP-Archiv zum Downloaden (CC-BY-SA-4.0-Lizenz). Der Handyhalter muss für optimale Größe so skaliert werden, dass das Basisteil rund 15,5 Zentimeter lang ist. (Georg Pichler, 07.02.2021)